集束する旋律

合糸(ごうし)

紡績上がりの原糸2〜8本を1本の糸に合わせる作業。

合わせる糸の本数で織り上げる帆布の厚さが決定する。

糸の終端では次の糸を手作業でつなぐが、

この継ぎ目をいかに目立たなくするかが、「割りつぎ」と呼ばれる熟練の技術。

魂の宿る糸

撚糸(ねんし)

合糸した糸に撚りをかける。

繊維が束ねられることで糸の強度が増し、

また、毛羽立ちにくくなる。

育まれる源流

整経(せいけい)

「経」はタテの意。織り機用にタテ糸を整え、200〜300本ずつを計6〜10回に分けてドラムに巻き取り、さらに『ビーム』と呼ばれる巨大なロールに巻き直す。

未来を手繰る

経通し(へとおし)

ビームの経糸を『リード』『ヘルド』『ドロッパー』と呼ばれる織機のパーツに1本1本手作業で通していく。

伝統が生む革新

製織(せいしょく)

織機にビームを載せ、ヨコ糸をセットして平織りする。

1台の織機で織り上げられるのは、1日8時間で50~70mほど。

『倉敷帆布』は、現在では希少な『シャトル織機』に改良を重ねながら大切に使い続けています。『倉敷帆布』の特徴である美しい仕上がりのセルヴィッジ(耳)、厚さ、風合いは、このヴィンテージマシンでしか織り上げられない伝統技術の結晶です。

鋭き眼光の先

流し検反(ながしけんたん)

織り上がった帆布を50mごとにカットし、

検反機にかけてキズや汚れなどを細かくチェックする。

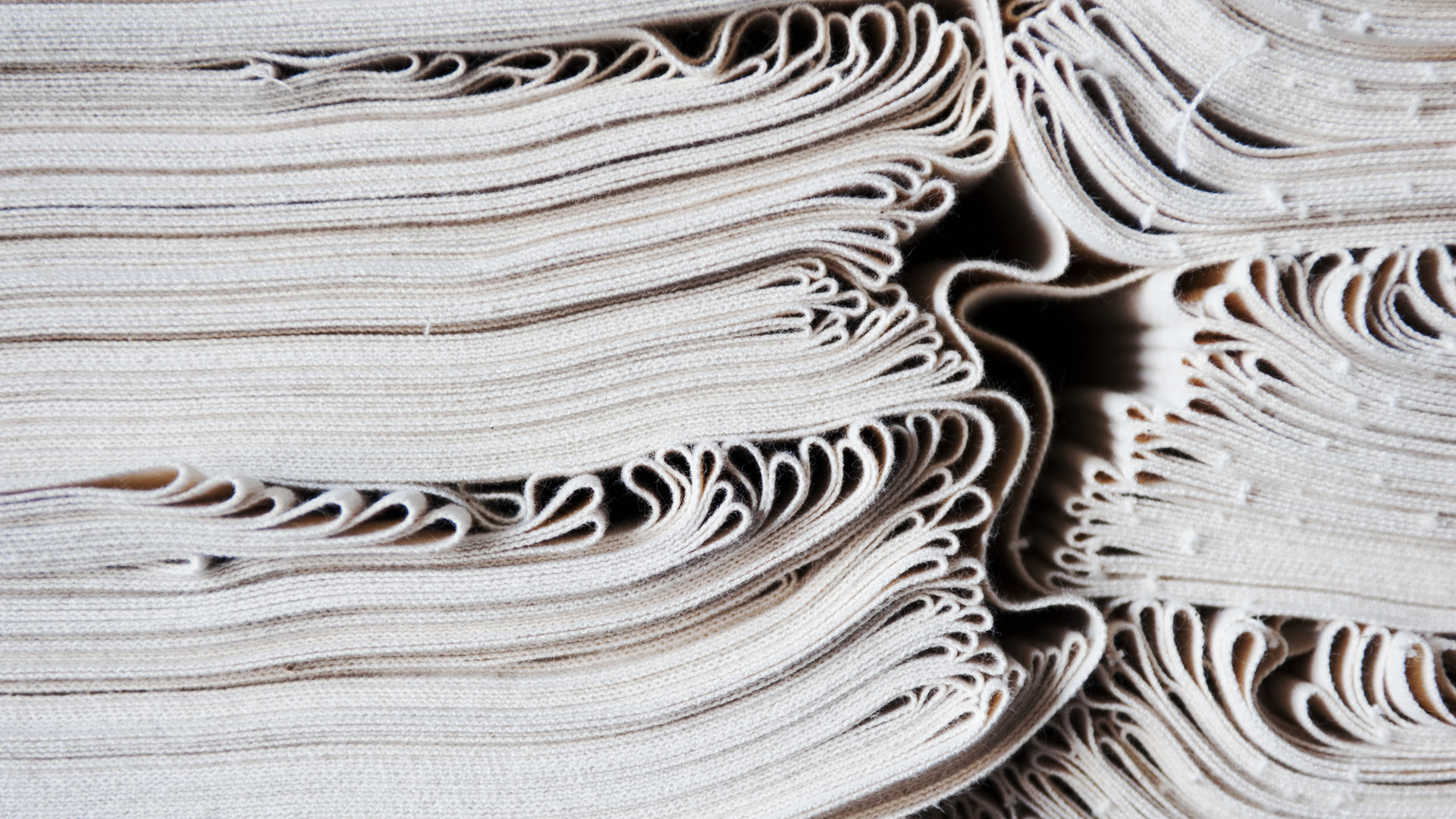

畳みの芸術

畳み(たたみ)

帆布を1m ごとに重ねて畳み、さらに2 つ折りにして積み上げていく。

この形が豆腐と似ていることから、「トウフタタミ」とも呼ばれる。

ミリ単位のこだわり

仕上げ(しあげ)

流し検反でチェックしたキズの箇所を熟練の職人が再確認し、ヨコ糸の連れ込みなどを抜いたり、穴を補足して縫ったりする。

最後にハケで糸くずなどを払い落として完成。

『倉敷帆布』は、より厳格だった旧JIS規格(日本工業規格)と当社独自の品質基準に則り、品質管理を徹底しています。